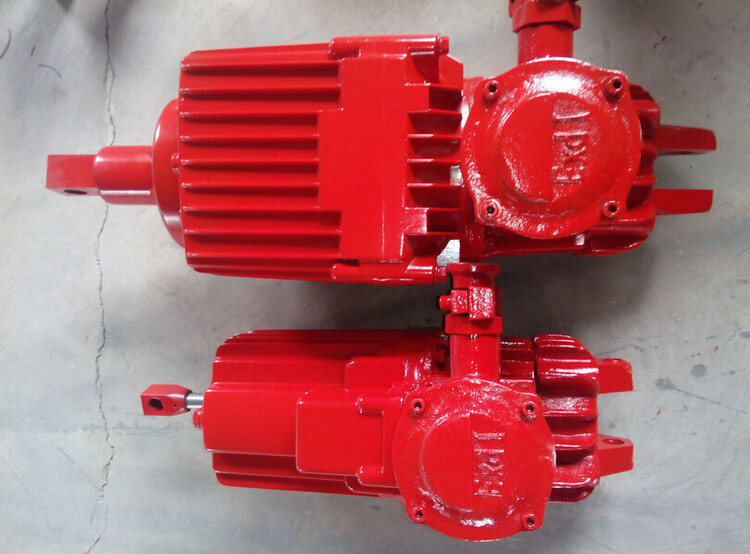

YTD2-500-60电力液压推动器

- ¥988.00

- 2024-03-30 01:24:47

- 液压推动器制动器,电力液压推动器,气动钳..

- 牛小学 13803910788

- 焦作制动器股份有限公司

信息介绍

详细参数

1、主机

主机由平台、导轨、主钳、背钳、支承架等五大部分构成。支承架可在导轨上纵向移动,用于托住工作对象(上卸扣的抽油杆)并将其送入背钳和主钳头中,根据不同规格的杆径可转动手轮可以调整支承架的中心高度。

背钳以液压马达为动力,丝杆传动的开口钳,用于夹住杆体,以限制杆体的旋转;它适合不同杆径的抽油杆,上、卸扣时,不需调整和更换任何零配件。可在导轨上纵向移动,以调节与主钳的距离,实现对不同长度的抽油杆的上卸扣,拆装接箍。

主钳用于夹住杆箍,由低速大扭矩摆线油马达驱动旋转,实现对螺纹联接件的上、卸扣。

传动滚轮机构能使抽油杆自动出入主钳和背钳。

卸料装置:能自动上卸料,将抽油杆接箍上、卸工作完成后推出设备一旁,传送到下道工序。

2、液压动力源

动力源由油箱、电机、齿轮油泵、控制阀等组成。通过电机与齿轮油泵实现电能到液压能的转换。液压系统的工作压力由溢流阀所控制,它起到调节系统的压力的安全保护作用,系统的压力、温度由压力表及温度计来显示。

3、操纵台

操纵台是本机操作控制中心。由箱体、操纵阀、压力表等构成。

在冬季起动时,要开开停停往复数次,待油温上升和控制动作灵活后再正式使用。

铸造起重机是钢厂炼钢车间的设备,在高温、高粉尘的环境下频繁工作, 主要用于吊运液态钢水、向精炼炉内兑铁水、倾倒余渣;根据钢包的特点,它需要主副钩协 同工作,在倾倒钢水的过程中,副钩起升使钢包倾斜,同时主副钩的间距会随着倾斜角度的 变化而变化,国内外铸造起重机现有一部分采用子母小车的形式,在主小车上铺设轨道,通 过在子小车安装运行机构可以使其在主小车上短距离行走,因其行走距离较短,运行速度 一般也较小,传统的子小车运行机构有两种:普通运行机构、三合一小车运行机构;普通运 行机构,其行走距离短,运行速度小,这种驱动形式涉及零部件较多,维修虽方便但需维护 的地方较多,价格也比较昂贵,还在电气室内为其安装控制系统;三合一减速器的成本 比较高,若三合一减速器一旦出现故障,其维修比较困难;因此,提供一种自锁、过载保 护、驱动力广、行程控制准确、投资小、维修方便的铸造起重机用电液推杆装置是非常必要 的

电力液压推动器常与制动架配合使用,广泛用于各类传动装置的制动。

连续工作S1和继续工作S3,鸡毛环境温度达到+50℃。

表中额定电流系指在额定运行时的线端电流,但如果电源为非额定定值时,势

必引起额定电流的相应变化。环境温度:-20℃~+50℃,液压油:DB-25(SY1351-77)低于-20℃时,用YH-10液压油,可不装加热

器,用DB-25液压器,装加热器。行程时间是在20℃环境温度时测定的

1、工作原理

电液推杆以电动机为动力源,通过双向齿轮泵输出压力油,经油路集成块的控制,至油缸,实现活塞杆的往复运动。

2、过载自动保护功能

电液推杆工作时,当活塞杆所受外力超过调定的输出力或活塞到终点电机仍在转动, 路中的油压增高调定的限额,溢流阀迅速而准确的溢流,实现过载保护,电机虽在转动,但不会烧毁。

自锁功能

电液推杆的油路集成块中,设计了压力自锁机构,电机停止,活塞杆能自锁在一定位置上,处于保压状态

电力液压块式制动器的外形图和机构简图。其制动原理如下:当驱动机构断电、停止工作时,电液推动器2(见图1)也同时或者延时断电,此时制动弹簧4的弹性力通过两侧的两条制动臂l2传递到制动瓦块l3及制动衬垫上,产生摩擦力并形成制动力矩,起到制动作用。当驱动机构电机通电时,推动器提前或者同时通电,在极短的时间内产生足够大的力升起推杆,压缩制动弹簧,制动臂带动制动衬垫向外侧张开,制动力矩消除

所述的电液推杆与支座之间通过活动轴承连接。

所述的电液推杆A和电液推杆B的结构一样。

所述的电液推杆A和电液推杆B关于小车架的上下中心线左右对称安装。

所述的小车架A和小车架B关于小车架的上下中心线左右对称。

所述的齿轮泵为双向齿轮泵。

本实用新型的有益效果:本实用新型的车轮装置装在小车架上,支座焊在小车架 上,电液推杆通过滑动轴承等与支座相连,电液推杆以电动机为动力源,通过电动机正(反) 向旋转,使液压油通过双向齿轮泵输出压力油,经油路集成块,送至工作液压缸,实现活塞 杆的往复运动,然后带动子小车架的前后运动

- 焦作工力

- 液压推动器制动器,电力液压推动器,气动钳..

- 制动器

- 牛小学